Amonyak nasıl elde edilir? Amonyağın elde edilmesi, üretimi nasıl olur? Amonyak üretim yöntemleri, amonyak sentezi hakkında bilgi.

Amonyak Sentezi

Amonyak Elde Edilmesi;

Amonyağı ilk kez 1612’de simyacı Kunckel; nişadır (amonyum klorür) üzerine kireç etkisiyle elde etti, Scheele azot içerdiğini saptadı (1774’te Priestley bileşiminin azot ve hidrojenden oluştuğunu belirledi. Amonyağın tam bileşimini 1785′ te Berthollet saptadı. 19. yüzyılda başlıca amonyak kaynağını lağımlardan elde edilen üre oluşturdu. 19. yüzyılının ikinci yarısında havagazı ve kok fabrikalarının gazlarından çıkartılmaya başlandı. 1897’de Frank ve Caro, kalsiyum siyanamidi buldular ve bunun suyla tepkimesi sonucunda amonyak üretilmeye başlandı.

Amonyağın elementlerinden sentezi Fritz Haber‘in 1905-1908 arasındaki çalışmaları sonucunda gerçekleşebildi. Günümüzde havagazı ve kok fabrikalarından çıkan gazlardaki amonyak daha çok amonyum sülfat gibi amonyum tuzlarının üretiminde kullanılmakta olup toplam amonyak üretimi içinde önemsiz bir yere sahiptir. Kalsiyum siyanamidden amonyak elde edilmesi ise tümüyle bırakılmıştır. Günümüzde amonyak Haber yöntemine göre elementlerden sentez yoluyla üretilir. Dünya amonyak üretimi çok büyük bir hızla artmaktadır. Örneğin 1961’de toplam 15,6 milyon ton olan üretim 1971’de 51 milyon tona yükselmiştir.

Kokhane Gazlarından Amonyak Üretilmesi.

Taşkömürünün damıtılması sırasında çıkan gazlarda ve katranla birlikte yoğunlaşan sulu bölümde bulunan amonyak buradan ayrılabilirse de genellikle sülfat asidiyle amonyum sülfat biçiminde tutulur. İşlem çeşitli biçimlerde uygulanabilir. Doğrudan sülfatlama yönteminde çıkan gazlar, seyreltik sülfat asidi çözeltisinden geçirilir. Çözeltinin soğutulması sonucunda amonyum sülfat kristallenerek ayrılır. Kireçleme yönteminde gazlar suyla yıkanır ve bu yıkama suları katranla birlikte yoğunlaşmış olan sulu bölümde birleştirilerek kireçle işleme sokulur. Çıkan amonyak gazı seyreltik sülfat asidi çözeltisinde tutularak amonyum sülfat üretilir. Her iki yöntemin birlikte uygulandığı karma yöntemde amonyaklı suların kireçlenmesi ve gazların da doğrudan sülfat asidi çözeltisinden geçirilmesi işlemleri birbirlerine bağlı olarak uygulanır.

Üretim Yöntemleri. Günümüzde uygulanmamakla birlikte, tarihsel açıdan önemi olan çeşitli üretim yöntemleri vardır. Bunlar arasında magnezyum ve alüminyum nitrürlerin suyla tepkimeye sokulması, alkali siyanürlerin su buharıyla tepkimeye sokulması ve en önemli yöntem olarak kalsiyum karbürün azotla tepkimesi sonucu oluşan kalsiyum siyanamid üzerine su etki ettirilmesi sayılabilir.

Amonyak sentezi.

Amonyak doğrudan elementlerinden başlanarak sentezlenir:

N2+3H2 —> 2NH3

Buna göre, amonyak sentezi iki aşamayı kapsar. Birinci aşama sentez için gerekli olan azot ve hidrojen gazlarının elde edilmesi, ikinci aşama da bunların birleştirilerek amonyağın sentezlenmesidir. Azot ve hidrojen karışımı önceleri kömür üzerinden art arda su buharıyla hava geçirilerek elde edilen su ve jeneratör gazlarının karışımından sağlanmıştır. Bu iki gazın 2/1 oranında karıştırılmasıyla % 34 hidrojen, % 37 karbonmonoksit, % 25 azot ve % 4 karbondioksit içeren bir gaz karışımı ele geçer.

Bu gaz karışımındaki karbonmonoksit önce su buharıyla tepkimeye sokularak karbondioksit ve hidrojene dönüştürülür. Daha sonra gaz karışımı basmç altında yıkama kulelerine gönderilir. Burada karbondioksit suda çözünerek tutulur ve yıkayıcılardan çıkan gaz karışımı % 75 hidrojenle % 25 azot içerir. Karışımda kalmış olan % 1 dolayındaki karbonmonoksit ve karbondioksit gazlan basınç altmda önce alkali hidroksit, ardından bakır (I) tuzu çözeltisinden geçirilerek kimyasal olarak temizlenir. Azot Sanayi TAŞ Kütahya İşletmeleri’nde de uygulanan fakat günümüzde oldukça eskimiş olan bir başka yönteme göre, sentez gazını oluşturan hidrojen ve azot ayrı ayrı elde edilerek daha sonra karıştırılır.

Hidrojen üretimi için linyit, belirli büyüklük (0.6 mm) ve nem (% 4) içerecek biçimde hazırlanır.

Hazırlanan kömür su buharı ve oksijenle birlikte Winkler jeneratörlerine gönderilerek su gazı elde edilir. Gazın sürüklediği toz ve pislikler giderildikten sonra içerdiği hidrojen sülfürün (HS) tutulması için rafları kireç, talaş tozu ve bir demir minerali olan limonitle doldurulmuş kulelerden geçirilir. Temizleme karışımı belli bir süre sonra değiştirilir. Sülfürü giderilmiş gaz % 40 hidrojen, % 35 karbonmonoksit, % 20 karbondioksit, % 2,5 azot ve % 2,5 metan içerir. Karışımdaki karbonmonoksit 15 atmosfer basınç altında su buharıyla uygun katalizörler üzerinden geçirilerek karbondiokside dönüştürülür.

Daha sonra, önce basınç altında suyla yıkanarak ve ardından sodyum hidroksit çözeltisinden geçirilerek karbondioksit tutulur. Kalan artık gazlar, (metan, karbonmonoksit) gaz karışımı soğutularak yoğunlaştırılır ve böylece biraz azot içeren saf hidrojen gazı ele geçer. Gerekli azot gazı havanın Linda-Frankl yöntemiyle sıvılaştırılması yoluyla sağlanır. Azotla birlikte ele geçen oksijen gazının bir bölümü Winkler jeneratörlerinde, bir bölümü de daha sonra amonyağın yakılması için kullanılır. Ayrı ayrı elde edilen azot ve hidrojen gazları uygun oranda karıştırılarak sentez gazı hazırlanır.

Gerekli hidrojen başka bir yönteme göre kömürün koklaştırılması sırasında çıkan kokhane gazından da sağlanabilir. Günümüzde hidrojenin elde edilmesi için doğal gaz, fuel oil, nafta ve rafineri artıkları kullanılır. Bu ürünlerin katalitik parçalanması (kraking) sırasında oluşan hidrojen ve karbonmonoksit karışımı işlem sırasında ortalama hava verildiğinden azot da içerir. Daha sonra karbonmonoksit karbondiokside dönüştürülerek giderilir. Havanın sıvılaştırılmasından elde edilen azot, gerekli oranda katılarak sentez gazı hazırlanır. Modern yöntemlerde büyük gelişmeler olmuş, karbonmonoksitin giderilmesi, gazın temizlenmesi konusunda daha ucuz ve daha iyi yöntemler geliştirilmiştir.

Bütün bunlara karşılık yöntemlerin ağırlığı uygulandıkları ülkelerin özgül koşullarına bağlıdır.

Kömür yönünden zengin bir ülkede su gazı ya da kokhane gazına dayalı yöntemler ağırlık kazanırken başka ülkelerde petrol kökenli ürünler hammadde olarak öne geçmiştir. Bununla birlikte özellikle petrol kaynaklarının birçok ülkede bulunmaması ya da tükenmeye yüz tutması ve petrol fiyatlarındaki artışlar yeniden kömüre dönme çalışmalarını hızlandırmış olup kömürün gazlaştırılması için yeni yöntemler araştırılmaktadır.

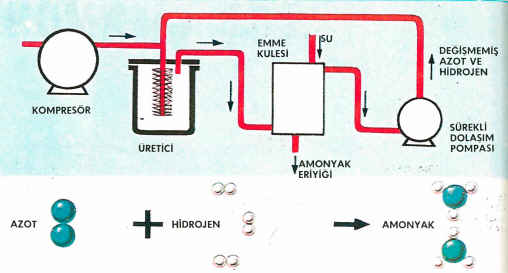

Çeşitli yöntemlerle hazırlanan sentez gazından amonyağın sentezi yüksek sıcaklıkta, basınç altında ve katalizörler yardımıyla yapılır. Sentez yöntemleri genellikle uygulanan basınca göre sınıflandırılır. 100-250 atmosfer basınçta uygulanan yöntemler düşük basınç, 250-400 atmosfer arasındakiler orta basınç ve 1.000 atmosfer basınçta uygulananlar da yüksek basınç yöntemleri olarak adlandırılır. Haber yönteminde kataliz cihazı ya da öteki adıyla sentez fırını 1,5 m çapında, 12 m yüksekliğindedir.

İçi katalizör olarak % 4-6 oranında alüminyum oksit içeren gözenekli demirle doldurulur. Sentez için gerekli 500-600°C’lik ısının sağlanması için fırın, sentez gazının gönderilmesinden önce yanıcı bir gaz yakılarak ısıtılır. Isıtılmış fırına aşamalı kompresörler yardımıyla 200 atmosfer basınca kadar sıkıştırılmış sentez gazı gönderilir. Gaz yaklaşık 2 ton dolayındaki katalizörün üzerinden 1/3 dakikada geçer ve verim % 6 dolayındadır. Amonyağın oluşumu ısı veren bir tepkime olduğundan fırının sıcaklığı korunur.

Fırından çıkan sıcak gazlar bir ısı değiştiricide fırına yeni gelen gazları ısıtır. Fırının, dışı ısı kayıplarına karşı yalıtılmıştır. Gereğinde elektrik dirençli ısıtıcılar yardımıyla da ısıtma yapılabilir. Basınç altında hidrojen gazı çelikten difüzlenerek geçtiğinden fırının çelik gövdesinin içine yumuşak demirden bir gömlek geçirilmiştir. Katalizörden çıkan ve % 6 oranında amonyak içeren sıcak gaz karışımı, ısı değiştiricilerden katalizöre gelen gazı ısıttıktan, kendisi de soğuduktan sonra tepesinden su püskürtülen soğurma kulelerine gönderilir. Amonyağın basınç altında sudaki çözünürlüğü büsbütün arttığından gaz karışımı içindeki amonyak suda çözünerek amonyak çözeltisi verir.

Amonyağından kurtulan ve basıncı düşmüş olan sentez gazının basıncı bir kompresör yardımıyla yeniden yükseltilerek sentez fırınına gönderilir.

Bunun yerine oluşan amonyağın soğutularak yoğunlaştırılmasıyla doğrudan sıvı ve gaz amonyak da elde edilir. Claude yönteminde 1.000 atmosfer basınçta çalışarak verim artırılır. Buna karşılık yüksek basınca dayanıklı tesislerin yapım maliyeti yüksektir. Claude yönteminde 550°C’de daha küçük boyutlu kataliz fırınlarında sentez gazı % 40 oranında çalışır ve amonyağa dönüştürülür. Casale yönteminde 750 atmosfer basınçta çalışılır.

Bunların yanında, Haber yöntemine benzeyen Fauser yöntemi, 90 atmosfer basınçta çalışan General Chemical Co. yöntemi 100-150 atmosfer basınçta çalışan Uhde-Mont Cenis yöntemi ve 300 atmosfer basınçta çalışan Nitrogen Engineering Corporation yöntemi de sayılabilir. Yöntemler arasında kullandıkları basınçların farklılığı yanında katalizör farkı da vardır.

Yorum yapılmamış

Aliminyum curuflari su ile karistiginda gaz cikiyor gaz ise amonyak hidrojen sulfur fosfomin metan gazi bu gazlardan basit tekniklerle amonyak gazi ayrisirmi